[1]

[2]

×

[PR]上記の広告は3ヶ月以上新規記事投稿のないブログに表示されています。新しい記事を書く事で広告が消えます。

ここで言うディスタンスカラーとは、2つのベアリングの間隔を決めるための筒の事です。

M20の半ネジボルトをシャフトとして使用するので、内径20mm(+α)の丸パイプがあれば簡単なのですが、そんなに世の中甘くはありません。

4.5tの鉄板からカラーを削り出し、25.4φのパイプの両端に溶接する事にしました。

ここまでやったのですが、なんと足し算引き算を間違えてて、7mmも長いカラーになってしまいました(爆)

作り直しました

左側は、溶接した物をベルトサンダーで表面研磨した物。旋盤で削り出したように見えます(笑)。

サイズを間違えた物との比較(笑)

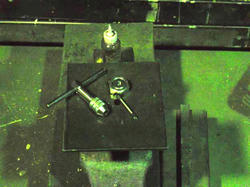

今まで製作したものを組み合わせてみました。指差してるのがディスタンスカラー。

しっかし、だいぶ前からやってるのに、ちっとも進んでませんな(笑)

■お気軽にお問い合わせ下さい■

////////////////////////////////////////////////////////////////////////

有限会社ロゼ

------------------------------------------------------

mail:roses@deluxe.ocn.ne.jp

TEL/FAX 052-805-8161

------------------------------------------------------

ロゼのHPwww.看板職人.com

ロゼの過去の製作例:百枚看板!

------------------------------------------------------

M20の半ネジボルトをシャフトとして使用するので、内径20mm(+α)の丸パイプがあれば簡単なのですが、そんなに世の中甘くはありません。

4.5tの鉄板からカラーを削り出し、25.4φのパイプの両端に溶接する事にしました。

ここまでやったのですが、なんと足し算引き算を間違えてて、7mmも長いカラーになってしまいました(爆)

作り直しました

左側は、溶接した物をベルトサンダーで表面研磨した物。旋盤で削り出したように見えます(笑)。

サイズを間違えた物との比較(笑)

今まで製作したものを組み合わせてみました。指差してるのがディスタンスカラー。

しっかし、だいぶ前からやってるのに、ちっとも進んでませんな(笑)

■お気軽にお問い合わせ下さい■

////////////////////////////////////////////////////////////////////////

有限会社ロゼ

------------------------------------------------------

mail:roses@deluxe.ocn.ne.jp

TEL/FAX 052-805-8161

------------------------------------------------------

ロゼのHPwww.看板職人.com

ロゼの過去の製作例:百枚看板!

------------------------------------------------------

日曜・祝日定休

営業時間 8:30~19:00

////////////////////////////////////////////////////////////////////////

営業時間 8:30~19:00

////////////////////////////////////////////////////////////////////////

PR

A5056(アルミ合金)の丸棒から削り出しました。

同じ物を4つ。マジで飽きます

まだ同じようなアルミのカラーを製作しなければならないのですが、現在製作を進めているセクションの分はこれで完了。やっと次の工程に入る事ができます。

このカラーは出来る限り薄く作る必要があり、当初は厚み8mmのつもりでしたが、最終的には6mmまで追い込みました。まだまだ行けそうだったものの失敗が怖かったので諦めました。

というのも、本当はこの手のカラーを製作するときは、ある程度の長さの材料を旋盤のチャックに咥えさせて、片側から加工して、最終的に「突っ切りバイト」という刃で切り落とすのが正当なやり方。

私は諸々の事情で、予め10mm程度の長さで準備カットした丸棒をチャックに加えて、片面を加工したら裏返して・・・という手順でやっているためです。私のやっている方法だと精密な仕上がりにならないのですが(チャックを咥え直すと、センターがズレてしまうため)、旋盤がショボいので突っ切りで製作するのはダルいんですよ。

これは面取りカッターで、内径側のバリを除去するのに便利な道具。

この手のカラーを製作するときには必需品です。

余談ですが、ここで言う「カラー」とは「collar」で、継ぎ環の事です。色を意味する「color」とは違います。

オマケで、プラモデルのフィギュア。仮面ライダーオーズです(笑)。

たまたま長男と一緒に寄ったオモチャ屋さんで売っていたので、ついつい買ってしまいました。

実は私は、プラモデルはあまり好きではありません。

もちろん作っている間はそれなりに楽しいのですが、その楽しさもプラモデルメーカーの手中にあると思うとバカバカしくなってくるのです。なので、過去にもあまり作った経験はありません。

完成してしまうとホントにバカな事に金と時間を使ったなあと、自己嫌悪と虚しさに苛まれますね。

マニアやらオタクの方々がプラモデルを購入して、それを作らずに保存する・・・というのは、最早私の理解を完全に超えています。

キッチリと塗装してリアルに仕上げたりするとネガティヴな気持ちが加速してしまうので、組み立てただけです。

でも、ホントに良くできてて感心しました。

■お気軽にお問い合わせ下さい■

////////////////////////////////////////////////////////////////////////

有限会社ロゼ

------------------------------------------------------

mail:roses@deluxe.ocn.ne.jp

TEL/FAX 052-805-8161

------------------------------------------------------

ロゼのHPwww.看板職人.com

ロゼの過去の製作例:百枚看板!

------------------------------------------------------

同じ物を4つ。マジで飽きます

まだ同じようなアルミのカラーを製作しなければならないのですが、現在製作を進めているセクションの分はこれで完了。やっと次の工程に入る事ができます。

このカラーは出来る限り薄く作る必要があり、当初は厚み8mmのつもりでしたが、最終的には6mmまで追い込みました。まだまだ行けそうだったものの失敗が怖かったので諦めました。

というのも、本当はこの手のカラーを製作するときは、ある程度の長さの材料を旋盤のチャックに咥えさせて、片側から加工して、最終的に「突っ切りバイト」という刃で切り落とすのが正当なやり方。

私は諸々の事情で、予め10mm程度の長さで準備カットした丸棒をチャックに加えて、片面を加工したら裏返して・・・という手順でやっているためです。私のやっている方法だと精密な仕上がりにならないのですが(チャックを咥え直すと、センターがズレてしまうため)、旋盤がショボいので突っ切りで製作するのはダルいんですよ。

これは面取りカッターで、内径側のバリを除去するのに便利な道具。

この手のカラーを製作するときには必需品です。

余談ですが、ここで言う「カラー」とは「collar」で、継ぎ環の事です。色を意味する「color」とは違います。

オマケで、プラモデルのフィギュア。仮面ライダーオーズです(笑)。

たまたま長男と一緒に寄ったオモチャ屋さんで売っていたので、ついつい買ってしまいました。

実は私は、プラモデルはあまり好きではありません。

もちろん作っている間はそれなりに楽しいのですが、その楽しさもプラモデルメーカーの手中にあると思うとバカバカしくなってくるのです。なので、過去にもあまり作った経験はありません。

完成してしまうとホントにバカな事に金と時間を使ったなあと、自己嫌悪と虚しさに苛まれますね。

マニアやらオタクの方々がプラモデルを購入して、それを作らずに保存する・・・というのは、最早私の理解を完全に超えています。

キッチリと塗装してリアルに仕上げたりするとネガティヴな気持ちが加速してしまうので、組み立てただけです。

でも、ホントに良くできてて感心しました。

■お気軽にお問い合わせ下さい■

////////////////////////////////////////////////////////////////////////

有限会社ロゼ

------------------------------------------------------

mail:roses@deluxe.ocn.ne.jp

TEL/FAX 052-805-8161

------------------------------------------------------

ロゼのHPwww.看板職人.com

ロゼの過去の製作例:百枚看板!

------------------------------------------------------

日曜・祝日定休

営業時間 8:30~19:00

////////////////////////////////////////////////////////////////////////

営業時間 8:30~19:00

////////////////////////////////////////////////////////////////////////

ちゃんとエンジン単体でも売ってもらえるんですね。

消費税込¥73500だそうです。

Honda エコマイレッジチャレンジ

いよいよコレは、看板屋さんのブログではないな

今年はやりませんよ、念の為。いや、当分やりませんよ。

どっちみち人数も足りないし

一応、目標という事で。

市販車クラスなら・・・

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

消費税込¥73500だそうです。

Honda エコマイレッジチャレンジ

いよいよコレは、看板屋さんのブログではないな

今年はやりませんよ、念の為。いや、当分やりませんよ。

どっちみち人数も足りないし

一応、目標という事で。

市販車クラスなら・・・

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

何を作っているのか全くわからない? 怪しい製作物の続きです。

以前にも登場したM20のボルト。

材質はSCM435。鉄の合金なんですが、いわゆる「クロームモリブデン鋼」ってヤツです。略してクロモリ。

建築業界的には「ハイテン」(ハイテンションボルト)と呼ぶボルトです。

行きつけのネジ屋さんで、実際に「6804」というベアリング(内径20mm)が嵌るかどうか確認してから買ってきました。

何と、1本740円! ハイテンの上に長く、しかもキャップボルトなので高いのです。

このボルトは、ボルトとしての人生を送る事なく、頭とネジを切断してしまいました。

私に買われてしまったために、この後数奇な運命を辿る事となります

シャフトのセンターにM8のタップをたてるため、下穴を開けます。

これこそホントは旋盤でやるべき作業なのですが、深さ35mmもの止まり穴6.8φを開けるのは、弊社の旋盤ではまず無理です。で、治具を製作して、ボール盤でやりました

タップは手作業です。

タップ用の油を使って慎重に進めます。ちなみに油の容器は中身が入れ替えてあるので、ラベルの物ではありません。

2本製作するうち、1本は上手く行ったのですが、2本目はタップが折れてしまいました

だ~~っ、スパイラルタップがぁぁぁぁ・・・

結局、組タップでやってみたら、メチャクチャ楽に出来てしまいました。あらら・・・

いつの間にか、アルミのカラーが出来上がっています。2種類を2個ずつ。

先日組み立て式オーニングを製作したときに使ったA5056ではなく、A5083という材質で、非熱処理合金の中では最強の物。でも、どうせ溶接しないなら、ジュラルミンか超々ジュラルミンA7075あたりが良かったです。まあわざわざ買うのもなんなので、止めといたんですけど。

2種類の内の1種類は、裏側に2.4mmの穴を開けて、2.4mmのステンレスの溶接棒(TIG用)を短く切ったものを、2液性接着剤で固定。

先ほどのクロモリのシャフトにも2.4mmの穴を開けました。

どちらも金尺で正確に位置をケガいて、ボール盤で開けました。

組み合わせるとこうなります。

アルミのカラーがボルトを軸にしてクルクル回ってしまわないように、回り止めになるのです。

今まで製作したものを仮に組み合わせてみました。

私はハッキリ言って、手先が器用です(笑)。

それにしても何を作っているのでしょう(笑)

ホントに少しずつしか進めていないので、完成は早くても半年後です。

今製作しているのは全体の中でも最も重要な部分で、このセクションが完成するまでまだまだ掛かります。

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

以前にも登場したM20のボルト。

材質はSCM435。鉄の合金なんですが、いわゆる「クロームモリブデン鋼」ってヤツです。略してクロモリ。

建築業界的には「ハイテン」(ハイテンションボルト)と呼ぶボルトです。

行きつけのネジ屋さんで、実際に「6804」というベアリング(内径20mm)が嵌るかどうか確認してから買ってきました。

何と、1本740円! ハイテンの上に長く、しかもキャップボルトなので高いのです。

このボルトは、ボルトとしての人生を送る事なく、頭とネジを切断してしまいました。

私に買われてしまったために、この後数奇な運命を辿る事となります

シャフトのセンターにM8のタップをたてるため、下穴を開けます。

これこそホントは旋盤でやるべき作業なのですが、深さ35mmもの止まり穴6.8φを開けるのは、弊社の旋盤ではまず無理です。で、治具を製作して、ボール盤でやりました

タップは手作業です。

タップ用の油を使って慎重に進めます。ちなみに油の容器は中身が入れ替えてあるので、ラベルの物ではありません。

2本製作するうち、1本は上手く行ったのですが、2本目はタップが折れてしまいました

だ~~っ、スパイラルタップがぁぁぁぁ・・・

結局、組タップでやってみたら、メチャクチャ楽に出来てしまいました。あらら・・・

いつの間にか、アルミのカラーが出来上がっています。2種類を2個ずつ。

先日組み立て式オーニングを製作したときに使ったA5056ではなく、A5083という材質で、非熱処理合金の中では最強の物。でも、どうせ溶接しないなら、ジュラルミンか超々ジュラルミンA7075あたりが良かったです。まあわざわざ買うのもなんなので、止めといたんですけど。

2種類の内の1種類は、裏側に2.4mmの穴を開けて、2.4mmのステンレスの溶接棒(TIG用)を短く切ったものを、2液性接着剤で固定。

先ほどのクロモリのシャフトにも2.4mmの穴を開けました。

どちらも金尺で正確に位置をケガいて、ボール盤で開けました。

組み合わせるとこうなります。

アルミのカラーがボルトを軸にしてクルクル回ってしまわないように、回り止めになるのです。

今まで製作したものを仮に組み合わせてみました。

私はハッキリ言って、手先が器用です(笑)。

それにしても何を作っているのでしょう(笑)

ホントに少しずつしか進めていないので、完成は早くても半年後です。

今製作しているのは全体の中でも最も重要な部分で、このセクションが完成するまでまだまだ掛かります。

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

こういう部品が必要になりました。材質は鉄で、2個。

まあ手作業で組み立てていく物なので、そこまでの精密さは必要はないのですが、ある程度の正確さは必要です。特に20φの穴には20φのシャフトを入れるので、クリアランス0くらいにしたいですね。

製作する2個の誤差はミニマムで。

材料は,このプロジェクトが発動した時に既に入手していました。なんと鉄のミガキの角棒30×30。

見た目は所詮30□の4m物の材料なのでヒョイと持ち上げようとすると、あまりの重さに面食らいます。1mあたり7.06kgですから、2.3tの100角パイプと同じくらいですね(笑)。

予め計算しておいたサイズで切断。

真ん中に下穴を開けます。

本当は旋盤で開けた方が正確な位置に開けられるのですが、3つ爪チャックしかないため、四角い物は咥える事ができないのと、機械が非力なのでほぼ無理です。

6mmの鉄板に垂直に点付け溶接しておきました。

18mmのドリルで貫通させました。20mmのどりるで開けると、穴が結構大きくなってしまうのです。

次は10°傾いたR面の加工。10°の治具を用意して、点付け溶接。

下穴を開けます。

本当はこれはフライス盤でやるべき作業。弊社にはフライス盤はないので、創意工夫で乗り越えます

本当は34φのホルソーで貫通させたいところですが、残念ながら34φは所有しておらず、35φで我慢する事にしました。

刃が短くて貫通できないので、半分過ぎたところでひっくり返しました。

予想外に上手くいきました。自分でもビックリ!!

この後18mmの穴を旋盤で削り、20.0mmにしました。

ところが、残念ながら2つのうち1つは失敗。ボーッと旋盤を回していたら、削りすぎました。

21φを超えてました。どこまでボーッとしとるのだ・・・。

コレは一体、最終的に何になるのか????(笑)

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

前からやるつもりでいたのに、ずっと放置していたものを製作開始。2年ぶりに再始動です

ブログのタイトルが「何でも工作」なのに、ここ最近は全然「何でも工作」じゃ無ぇやんけ!・・・という事で、気合を入れなおす事にしました

鉄のフラットバー9tの50巾。

図面指示があったので少量しか使わないのに仕方なく仕入れた物です。こんな材料は弊社の仕事ではまず使いません。

これを旋盤でゴリゴリ削って、カラーを製作。まあ別にこのフラットバーではなくても9tのSPHCも在庫してるので、そっちでも良かったのですが・・・大板から切り出すのが面倒だったという事でw

ベルトサンダーで軽く擦ったので、黒皮が剥けて光ってます。

看板屋さんでは持っているところはほとんど無いであろう旋盤ですが、ウチのはマイクロレースなんで非力なのです。たったこれだけの加工がダルい・・・

中ぐりバイトでゴリゴリ削って、ベアリングを圧入できるようにするつもりが・・・ちょっとオーバーラン。簡単に入るようになってしまいました。

溶接すれば少し小さくなるだろうと思いましたが、残念! ほとんど変わらず。

しかも内側に溶け出てしまいました。

何せ突き合わせ溶接なのにパイプとの接触面は1mmしかありませんので・・・。

失敗です。

次は反省を活かして、カラーに対してパイプを1.5mm差し込めるように加工。

ベアリングとの嵌め合いクリアランスも前作よりはマシ。嵌め合いクリアランスは友人の機械加工屋から専門書を借りて読んだことがありますが(ほとんどチンプンカンプンでしたw)、数値的な設定以前に、内径を正確に測る測定具を持っていないので、旋盤の目盛りだけをあてにするしかないのです。

外径ならマイクロメーターで測れるのですが・・・。

旋盤があるとはいえシャフトなんぞ削り出す気にはならないので、シャフトの代用にボルトを使用します。

シャフトに使えそうなボルトの径は10mm、12mm、13mm、14mm、16mm、18mm、20mm辺りですが、ベアリング内径の規格が10mm、12mm、15mm、17mm、20mm・・・なので、意外と使える物が少ないんですよね。

今回は諸々の事情で20mmをチョイス。

今度は溶接も上手くいきました。

本当はテーパーローラーベアリングの方が良いような気がします。

何を作っとるのかというのは、ご想像におまかせいたします(笑)。

ちなみに何故にウチには旋盤なんぞあるのかといいますと、趣味のバイク弄りに使おうと目論んだためです。

公私混同だ~~と言われそうですが、バイク弄りで培ったノウハウは、結構仕事にフィードバックしとるんですよ、本当に。

会計士の先生にも相談したところ、研究開発としての実体があれば、税務上は丸っきりノープロブレムだそうです(笑)。

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

ブログのタイトルが「何でも工作」なのに、ここ最近は全然「何でも工作」じゃ無ぇやんけ!・・・という事で、気合を入れなおす事にしました

鉄のフラットバー9tの50巾。

図面指示があったので少量しか使わないのに仕方なく仕入れた物です。こんな材料は弊社の仕事ではまず使いません。

これを旋盤でゴリゴリ削って、カラーを製作。まあ別にこのフラットバーではなくても9tのSPHCも在庫してるので、そっちでも良かったのですが・・・大板から切り出すのが面倒だったという事でw

ベルトサンダーで軽く擦ったので、黒皮が剥けて光ってます。

看板屋さんでは持っているところはほとんど無いであろう旋盤ですが、ウチのはマイクロレースなんで非力なのです。たったこれだけの加工がダルい・・・

中ぐりバイトでゴリゴリ削って、ベアリングを圧入できるようにするつもりが・・・ちょっとオーバーラン。簡単に入るようになってしまいました。

溶接すれば少し小さくなるだろうと思いましたが、残念! ほとんど変わらず。

しかも内側に溶け出てしまいました。

何せ突き合わせ溶接なのにパイプとの接触面は1mmしかありませんので・・・。

失敗です。

次は反省を活かして、カラーに対してパイプを1.5mm差し込めるように加工。

ベアリングとの嵌め合いクリアランスも前作よりはマシ。嵌め合いクリアランスは友人の機械加工屋から専門書を借りて読んだことがありますが(ほとんどチンプンカンプンでしたw)、数値的な設定以前に、内径を正確に測る測定具を持っていないので、旋盤の目盛りだけをあてにするしかないのです。

外径ならマイクロメーターで測れるのですが・・・。

旋盤があるとはいえシャフトなんぞ削り出す気にはならないので、シャフトの代用にボルトを使用します。

シャフトに使えそうなボルトの径は10mm、12mm、13mm、14mm、16mm、18mm、20mm辺りですが、ベアリング内径の規格が10mm、12mm、15mm、17mm、20mm・・・なので、意外と使える物が少ないんですよね。

今回は諸々の事情で20mmをチョイス。

今度は溶接も上手くいきました。

本当はテーパーローラーベアリングの方が良いような気がします。

何を作っとるのかというのは、ご想像におまかせいたします(笑)。

ちなみに何故にウチには旋盤なんぞあるのかといいますと、趣味のバイク弄りに使おうと目論んだためです。

公私混同だ~~と言われそうですが、バイク弄りで培ったノウハウは、結構仕事にフィードバックしとるんですよ、本当に。

会計士の先生にも相談したところ、研究開発としての実体があれば、税務上は丸っきりノープロブレムだそうです(笑)。

日進 看板

名古屋 看板

看板施工例ギャラリー「百枚看板!」

有限会社ロゼのホームページ「看板職人.com」

カテゴリー

最新記事

(12/05)

(11/27)

(11/26)

(11/22)

(08/26)

(08/20)

(08/08)

(08/05)

(07/31)

(07/24)

ブログ内検索

アーカイブ

N

T1

T2

何を作っているのかは、まだヒミツ

何を作っているのかは、まだヒミツ